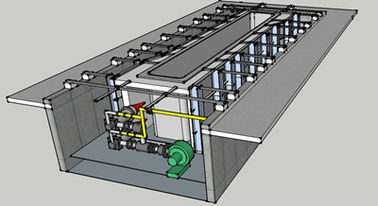

Automatische Feuerverzinkungs-Ausrüstung mit Umweltschutz

Diese Galvanikanlage ist entworfen, damit Rohre in Kessel eingetaucht werden und zu inner-Schlagstation dann automatisch zurückgenommen werden können.

Die Sternradart, die Gerät eintaucht, wird für das Rohreintauchen benutzt. Sie kann helfen, die Tauchzeit flexibel zu justieren, indem sie unterschiedliches laufendes Programm verwenden.

Innere Schlagtechnologie des langen Ulansteckers, indem man heiße Druckluft verwendet, wird für Rohr über 1" eingesetzt (einschließlich 1"). Die Verwendung von Ergebnissen dieser Technologie in der Verbesserung auf Qualität des inneren Schlag, Rettungsdampfverbrauchs und der Verringerung von Generationsmenge Zinkpulver.

Sorgfältig entworfene Zinkstaubkanalisation kann Zinkverbrauch und -hilfe verringern, um Operationssicherheit des Staubfilters zu verbessern.

- Technische hauptsächlichspezifikation

- Anwendbare Rohrgröße

1. Nominale Bohrung: Maximum 6" Min. 1/2“ –

2. Wandstärke: Min. 1.5mm – Maximum 4,5 Millimeter

3. Rohrlänge: 5-6m (1/2“, 3/4") 4-6m (1" - 6")

4. Einige Arten Gutsherr und rechteckige Rohre können mit dieser Linie behandelt werden. Aber die Linie sollte innerhalb 2 Rohre eingeschränkt werden, sollte das Verhältnis der langen und kurzen Seite innerhalb 1,5 eingeschränkt werden und das min. gebohrte Maß des Rohres muss als 25mm größer sein.

5. Quadratisches Rohr: 20*20mm; 25*25mm; 30*30mm; 40*40mm, 50*50mm; 60*60mm; 75*75mm; 80*80mm; 90*90mm; 100*100mm; 120*120mm; 127*127mm

6. Rechteckiges Rohr: 13*26mm; 20*40mm; 25*50mm; 30*60mm; 40*80mm; 50*100mm; 60*120mm; 70*140mm; 80*160mm; 50.8*101.6mm

Trockene Art Galvanisierungssystem:

(1) Rohr Od darunter 1-1/2“ (einschließlich 1-1/2") werden mit vierfacher Linie Weise verarbeitet;

(2) Rohr Od 2" - 4" (einschließlich 4") werden mit doppelter Linie Weise verarbeitet.

(3) werden Rohr Od 5" und 6" mit Weise der einzelnen Zeile verarbeitet.

- Abwischen des überschüssigen Zinks

(1) Außenseite des Rohres: Durch Druckluft mit dem äußeren Schlag

(2) nach innen des Rohres: Rohr Od 1/2“ und 3/4" durch innere Schlagdüse Over-heated Dampfs.

(3) für das Od des Rohres über 1" (einschließlich 1") innere Schlagtechnik des Ulansteckers wird für das Verbessern der inneren beschichtenden Qualität, Rettungsdes dampfverbrauchs und der Verminderung der Generation des Zinkpulvers angenommen.

1. Produkt-Verwendung: Feuerverzinkung

2. Heizmethode für Zink-Kessel: Erdgas, LPG, Diesel, elektrische Leistung

3. Zweck: Für allgemeine Stahlkonstruktion

4. Zink-Kessel-Standard: Zinktopf-Kolbenschweißen, Durchführung der Schweißensbewertung China-Standard-Kolbens JB/ZQ4000.3-86

(1) Stromversorgung: Durch Stadt-Versorgung

(2) primäre Quelle: 380V±5%, 50HZ, 3 Phase, Steuerstromkreis-Quelle: 220V, 50HZ, einphasiges, 24V D, C,

(3) wird Transformator für Steuerstromkreis- und -solenoidspule vom Verkäufer vorbereitet.

(4) allgemeine Kapazität: abt. 260KW (Ganzpflanze; einschließlich zusätzliche Ausrüstung)

Druck: 0.6Mpa (Min. 0.5Mpa am Gebrauchspunkt)

Verbrauch: 30Nm3/h

(1) Verbrauch: an der vollen Kapazität: ca. 1.900.000 Kcal/hr

(2) Erdgas 230Nm3/hr (Verbrennungswert des Erdgases: 8500Kcal/litre)

(3) an der untätigen Operation: ca. 200.000 Kcal/hr

(4) Erdgas: 24nm3/hr

(5) der Druck des Gases vor Brennern: max. 0.4Mpa

- (Überhitzter oder trockener Dampf) des Dampfs

Druck: 1.25Mpa (Min. 1.0Mpa am Gebrauchspunkt)

Temperatur: 275°C

- Verzinkung: ca. 500 g/m2, bis zum Verkürzungstauchzeit die Verzinkung können verringert werden herum 300 g/m2

- Umgebende Temperatur: Nicht kleiner als 10°C

- Produktionsverfahren:

Die Stahlrohre sind mehrmals hintereinander saure in Essig eingelegte, doppelte Flussbeschichtung und getrocknet. Und dann getrocknete Rohre werden in Zinkbad durch das Eintauchen des Sternrads untergetaucht.

Produktionsablaufflussdiagramm vom schwarzen Stahlrohr zu galvanisiertem Rohr ist, wie folgt: (Schwarzes Stahlrohr)

- Produktionskapazität (Beispiel)

Die folgende Tabelle zeigt Beispiele der Produktionsrate für jede Größe von B.S. Medium-Rohren, unter den vorteilhaften Bedingungen.

| Nennweite |

Gewicht des Rohres

|

Produktionskapazität

|

| In |

kg/m |

Kg/6.0m |

PC. /hr.approx. |

Kilogramm/hr.approx. |

| 1/2 ″ |

1,22 |

7,32 |

1776 |

13000 |

| 3/4 ″ |

1,58 |

9,48 |

1688 |

16000 |

| 1 ″ |

2,44 |

4,64 |

1092 |

16000 |

| 1-1/4 ″ |

3,14 |

18,84 |

850 |

16000 |

| 1-1/2 ″ |

3,61 |

21,65 |

522 |

16000 |

| 2 ″ |

5,1 |

30,6 |

260 |

16000 |

| 3 ″ |

6,51 |

39,06 |

410 |

16000 |

| 4 ″ |

12,1 |

72,6 |

220 |

16000 |

| 5" |

15,03 |

90,2 |

178 |

16000 |

| 6" |

17,82 |

106,9 |

150 |

16000 |

Anmerkung:

(1) ist die Kapazität innerhalb 16000 kg/hr begrenzt, die auf Heizleistung des Kessels basiert.

(2) ist Rohrlänge 6m.

(3) basieren oben genannte Zahlen nach 100% Arbeits-Leistungsfähigkeit.

(4) ist Tauchzeit ein sehr großer Faktor der Produktionsrate, wenn schwere Beschichtung angefordert wird. Tauchzeit, notwendiges beschichtendes Gewicht zu erhalten schwankt hauptsächlich entsprechend der chemischen Zusammensetzung der Rohre, wenn Betriebsbedingungen die selben sind. Produktionsrate jener Rohre, die längere Tauchzeit benötigen, wird niedriger.

(5) ist Gradlinigkeit das Verbiegen von Rohren so viel wie möglich klein. Rohre mit dem großen Verbiegen können nicht in dieser Anlage glatt verarbeitet werden.

(6) wird es empfohlen, dass das Verbiegen von Rohren kleiner als 5mm/6m sein sollte.

- Bereich der Versorgung

- Vorbehandlungs-Ausrüstung (Reihenreinigungssystem)

Ein Bündel Rohre, die normalerweise ungefähr 3 Tonnen belasten, wird mehrmals hintereinander gesäubert

in den Säurebeizen, 1. schmelzenden und 2. schmelzenden Behältern durch die Anwendung des obenliegenden Reisekranes.

Kein Wasser, das Technologie ausspült, wird für Rettungswasserverbrauch und das Erleichtern der Umweltverschmutzung angenommen.

Nachdem man die Rohre in Essig eingelegt hat, werden in den 1. schmelzenden Behälter (schmutzig) eingetaucht und eintauchten dann in den 2. schmelzenden Behälter (sauber). Die schmelzende Lösung des 1. und 2. schmelzenden Behälters sind verbundenes ein verteilendes Behandlungssystem zusammen werden. Die Strömungsgeschwindigkeit des Verteilens des Systems ist 3 Inhalt m3/h.TheFeCl2 im 1. schmelzenden Behälter wird gesteuert um 10g pro Sänfte und der Inhalt FeCl2 der Lösung, nachdem man Behandlung erneuert hat, wird unter 0.5g pro Sänfte gesteuert. Diese saubere Lösung wird in den 2. schmelzenden Behälter (sauber) gepumpt und der Inhalt FeCl2 im 2. schmelzenden Behälter wird mit 1g pro Sänfte gesteuert. Die Lösung wird ununterbrochen in den 1. schmelzenden Behälter (schmutzig) gepumpt und gepumpt dann zur Regenerationsstation. Damit nach 2., der Lösung zu schmelzen, die an der Oberfläche des Rohres festhält, sehr sauber ist. Die Zinkrückstände, die im Kessel- und Zinkverbrauch erzeugen, werden verringert.

Es hat sich verwendet Entfettungsverfahren nicht in diesem System empfohlen, indem es keine das ERW-Linie des Ölrohres verwendete. Anderes kluges müssen Sie Maßnahme für die Behandlung der überschüssigen Entfettungslösung und des Spülwassers ergreifen.

Die Vorbehandlungsausrüstung besteht aus folgenden Artikeln

- Sechs Sätze des Säurebeizenbehälters (zeichnende Versorgung)

Maße: 8000 (L)×1600 (D)×1500 (W) Millimeter

Material: Glasfaser mit Flussstahlstruktur.

- Satz zwei des schmelzenden Behälters (zeichnende Versorgung)

- Flachwagen für tragende Rohre rollen in/heraus umgebender Vorbehandlungsbereich des beiliegenden Raumes zusammen. 2 Sätze

- Umgebender Vorbehandlungsbereich des beiliegenden Raumes. 30mX12mX7m

- Trockenofen

Nachdem man geschmolzen worden ist werden die Rohre im Trockenofen transportiert und getrocknet, der durch Abgas des Galvanisierungsofens erhitzt wird. Er besteht aus den folgenden Artikeln:

- Ein Satz des Futtertischs.

Material: Stahlkonstruktion

- Ein Satz des übertragenden Kettengerätes

- Drei übertragende Ketten

- Ein Satz des Fahrwerks mit Getriebemotor 4KW, der Schritt für Schritt läuft.

(1) Ofen-(mit Roheisenwärmestrahlungsplatten) Maße: 8500 (L)×9124 (W) Millimeter

(2) ein Satz des Stahlrohrwärmetauschers für die Heißluft, die trockenes System durchbrennt.

(3) ein Satz des Edelstahlwärmetauschers für die heiße Druckluft benutzt durch den inneren Schlag.

(4) ein Satz der HerdDeckplatte (Stahlkonstruktion mit Wärmedämmungsmaterial)

(5) ein Satz des heißen Umluft- und Schlagsystems

Heiße Umluftfankapazität: 6660 NANOMETER3/hr

Temperatur: abt. 150°C

Anmerkung: konkrete Grundlage, rote Backsteine und Arbeitskräfte sind von buyer Versorgung. 1 Ingenieur und 3 Fähigkeitsarbeitskräfte arbeiten für Ofenbau auf Standort.

- Galvanisierungs-Ausrüstung

Die vorbehandelten und getrockneten Rohre rollen unten von Trockenofen zwei durch zwei (oder vier) und kommen in den Taschenraum des eintauchenden Sternrads.

Als das eintauchende Sternrad drehen Sie schrittweises, sind die Rohre in das Zinkbad eingetaucht (Zinkbadtemperatur ist 445°C- 455°C) und dreht schließlich sich in die Ausgangposition. Dann werden die Rohre weg durch ein pneumatisches Gerät getreten und fallen unten auf die empfangenden Gestelle, die in den Kessel installiert sind. Dann aktiviert der Rohraufhängehaken und eine Presseplatte, die am Haken angebracht wird, drückt gleichzeitig herunter. Mit dieser Funktion vier sind die Rohre verteilt auf dem Empfangen des Randes des Hakens und der Vermeidung von den zusammen geordnetes engagiert zu werden Rohren. Dann werden Rohre durch die Aufhängehaken und die trennende Platte richtig durchzulaufen angehoben und befestigt zu den Nuten der magnetischen Rollen, die über das Zinkbad eingestellt werden.

Während die magnetischen Rollen durch einen Frequenzumsetzungsmotor angetrieben, wird Rohr oben durch Rollen vom Kessel zurückgenommen. Auf dem Weg von der zurücktretenden Einheit, wird das überschüssige Zink der Außenseite des Rohres durch das äußer-Schlaggerät mit Druckluft abgewischt, für das Erhalten besser, Effekt abwischend, unterschiedliche Größe von Schlagdüsen, wird verwendet, um unterschiedliche Größe von Rohren zusammenzubringen und der Druck von blasendem Kompresse kann durch einen Druck justiert werden justiert Ventil.

Wenn Rohr die Spitze der zurücktretenden Rollen erreicht, wird es auf die inner-Schlagstation durch Schrittwegstrahl verschoben. Das überschüssige Zink des Inneres des Rohres wird abgewischt, indem man mit überhitztem Dampf Explosion-durchbrennt (1/2“ und 3/4") oder langer Ulanstecker mit heißer Druckluft. Innere Schlagmethode des langen Ulansteckers ist besser als Düsenmethode, die Dampfverbrauch sparen kann und Qualität des inneren Schlages verbessern und Quantität, Zinkpulver zu erzeugen verringern. Aber für kleine Rohre (1//2 oder 3/4"), wenn die innere Bohrung des Rohres, ohne entgratene Behandlung oder das Schweißungsbüro zu erhalten, wird gesteuert nicht gut. Der innere Schlag des langen Lanzensteckers wird sehr schwierig. Und Kunde kann Wahl eine entsprechend Ihrer Zustand.

Nach dem inneren Schlag wird das Rohr auf einen Wiegenstrahl übertragen und übertragen dann in den löschenden Behälter.

Das System besteht aus folgenden Artikeln:

(1) Galvanisierungsofen

(2) Zusatzgeräte für die Galvanisierung des Ofens.

Anmerkung: Die konkrete Grundlage, die roten Backsteine und die Arbeitskräfte sind von der Versorgung des Käufers, 1 Ingenieur und 3 Fähigkeitsarbeitskräfte arbeiten für Ofenbau auf Standort.

- Ein Galvanisierungskessel

1. Maß: 1800(W)×2910 (D)×8000 (L)×60 (T) Millimeter (innerhalb der effektiven Maße.)

2. Gewicht: 37 Tonnen.

3. Körpermaterial: kohlenstoffarmer niedriger Silikonstahl (chinesischer Stahl speziell für die Galvanisierung).

4. Oberer Teil mit geschweißtem flachem Stahlrahmen. Runde Ecken

5. Mit Ultraschall geprüft, geben Sie von der Einbeziehung, von den Verunreinigungen, vom Luftloch etc. frei.

- Automatisches Verbrennung System

(1) 6 Impuls-Brenner und Zusatzgeräte für automatische Verbrennung

(2) zwei Sätze der heißen Flammenumlaufsfans

Kapazität: 27648 NANOMETER3/hr

Motor: 7.5KW

Druck: 96 Millimeter (H20),20°C

Betriebstemperatur: 500~800°C

(das Material für Propeller ist Hallotemperaturlegierung)

Wenn Temperatur der Flamme niedriger als ist, 500°C, das die Fans in langsamem bearbeiten müssen, um Motor von der Überlast zu vermeiden.

(3) zwei Sätze des Grundrahmens der Installation für Festlegungsbrenner und Umlaufsfan.

Material: Stahlkonstruktion

(4) Verbrennungsluftabzug

Kapazität: 4500 NANOMETER3/hour

Motor: 18,5 KW/2p

Druck: 9000 Millimeter (H20),20°C

(5) automatische Anzünden und FlammabrissÜberwachungsanlage.

(6) zwei Thermoelemente installiert in Kessel für die Überwachung von Temperatur der Zinkschmelze im Kessel und in zwei anderen installiert in den Ofen für die Überwachung der Temperatur der Flamme in den Ofenherd.

(1) bestand 1 Satz des Eintauchens der Sternradeinheit 4 Sternrädern, 1 Welle, 4 Anhängern und aus Ansteuersystem mit Wechselstrommotor N=5.5Kw, Abspielmodus des Schrittes.

(2) vier Gestelle.

(3) Maschinenrahmen

(4) besteht ein Satz des Lastaufnahmemittels einem Haken und aus einer drehbaren drückenden Platte, pneumatischem Antrieb

(5) ein Satz des immerging Pressegerätes des Einlasses, pneumatisches Fahren.

(6) ein Satz des Ausgangtritt-herausgerätes, pneumatisches Fahren.

(7) fünf Sätze der dauerhaften magnetischen Rolle mit treibendem Gerät

Wechselstrom-Konvertermotor N= 5,5 Kilowatt.

V=24-72m/min

Positioniervorrichtung von magnetischen Rollen (up-n-down justieren),

Alle Teile, die im Zinkbad eingetaucht sind, sind vom speziellen kohlenstoffarmen niedrigen Silikonstahlmaterial

(8) äußeres Schlaggerät

26 Sätze der äußeren Schlagringe für alle Größen (von 1/2“ | 6")

(9) 10 Sätze des Rohres Platte trennend.

(10) eine gesetzte Rahmenkonstruktion für magnetische Rollen der Montage und sein treibendes Gerät.

- Rückzug der Einheit und der inneren Schlagstation.

(1) ein Satz Rahmenkonstruktion

(2) ein Satz des Winkels Rollenbank abgehobenen Betrages-heraus: 13°

(3) 5 Sätze der dauerhaften magnetischen Rolle und 5 Sätze der antimagnetischen Rolle

(4) ein Satz der Antriebseinheit für 10 Rollen

Geschwindigkeit des abgehobenen Betrages-heraus: 20~60 m/min (unbegrenzt-variable Geschwindigkeit).

Antriebsmotor: Wechselstrom-Konvertermotor-N=5.5 Kilowatt

(5) ein Satz der inner-Schlagstation, pneumatischer Antrieb.

Für Rohre Od darunter 1" wird der innere Schlag durch Düsen mit Dampf der Hitze durchgeführt.

Für Rohre Od über 1" (einschließlich 1") innerer Schlag wird durch Ulanstecker mit heißer Druckluft getragen.

8 inner-Schlagdüsen (von 1/2“ | 3/4")

16 Ulansteckergebläse (von 1" von ~6")

Alle Gebläse für quadratisches Rohr und rechteckiges Rohr

Als des Rohres (1/2“, 3/4") Länge sollten von 5m bis 6m bedecken, der Anschlag der inneren Schlagdüse müssen bis 800mm vergrößern.

(6) Fördermaschine und Schiene für inneres Schlagulan und Ansteuersystem

(7) ein Satz des Schrittwegstrahls mit Magnetplatten-, pneumatischem Fahrwerk. Motor: 2 Zylinder Φ160×400 für auf und ab Bewegung und Querbewegung 3 cylidersΦ100×800.

(8) drei Sätze des Hebers angetrieben durch Motoren für die Senkung von Rohren von der Neigungsposition für den inneren Schlag zur Waagerechte. Zahnstangentrieb, linearer Führer des Balls, ACmotor N=1.1Kw völlig 3 Sätze werden benutzt.

(9) ein sammelnder Kasten des Zinkstaubes mit der pneumatischen einschließenden Tür, zum des Geräusch- und Zinkpulverleckens zu verringern.

- Nachbehandlungsausrüstung

Nachdem man unten im Freifeld während einer bestimmten Zeit abgekühlt worden ist, werden die galvanisierten Rohre in Wasser 70℃~ 80℃ durch Wiegenstrahl eingetaucht. Und dann werden die gelöschten Rohre aus dem löschenden Behälter heraus durch Lastaufnahmemittel auf den Schautisch genommen.

- Löschen des Satzes des Behälters einer

Maße: 8500 (L)×2450 (W)×1500 (H) Millimeter

Art: Kettenförderer, Schritt Antriebszahnradmotor mit Bremse: 7,5 KILOWATT

- Wasser bereitet System auf

(1) Pumpe (100m3/h) 3 Sätze

(2) Kühlturm (450.000 Kcal/h) 1 Satz (Wassergruben und Versorgung durch Käufer leiten)

- Kettenförderer Schautisch (schließen Sie wasser-Schlaggerät) ein

Maße: 8500 (L)×5000 (W) Millimeter

Wechselstrommotor: 4Kw

3 Sätze Verlegung der Maschine für das Vorlegen von Rohren 1. vier Nutrollenbahnen.

Nachdem man gelöscht worden ist werden die Rohre auf den Schautisch angehoben und übertragen dann auf die Rollentabelle für Passivierung.

- Sätze 1 der Rolle mit 4 Nuten

- Antriebseinheit.

Einzelnes Fahren, Motor: 11×0.35KW

Geschwindigkeit: 72 m/min

- Passivierungsstation (Edelstahlmaterial)

- Trocknender Kettengleiter mit Dampfleitungswärmetauscher und zwei Gruppe Verlegung von Maschine, eine für das Inletting von der Rollenbahn 1# zu trocknendem Gleiter, der andere für das Outletting für Gleiter zu den Rollenbahnen 2#. (Wärmeaustauscher- und Stahlkonstruktion werden vom Käufer gemacht, der die Zeichnung übereinstimmt, die durch Vermögens-Maschinerie geliefert wird) (Kettenförderer und Verlegungsmaschine werden durch Vermögens-Maschinerie geliefert)

- Zweite Rollentabelle für Tintedrucken

(1) sind 11 Sätze der Rolle mit 4 Nuten, 4 Sätze von ihnen innerhalb der Druckfläche für stabilisierende Rohre während des Druckens magnetisch.

(2) Antriebseinheit.

Einzelnes Fahren, Motor: 11×0.35KW

Geschwindigkeit: 72 m/min

- Computergesteuerte Sätze der Punktematrix Druckmaschine 4.

- Vollautomatische Verpackungsanlage

- Zink-Staub, der Gerät sammelt

Der Zinkstaub, der gebildet wird, indem man inner-durchbrennt, wird durch einen Zinkstaubfilter gesammelt.

Es besteht aus den folgenden Artikeln:

Art: Beutelfilter

Filter-Bereich: 200 M2

Steuerung: P.L.C.

Material: Flussstahl

Umkleidende Tasche: Tetron-Nadel glaubte

Temperatur und Druckdifferenz, die Sensoren überwachen.

Kapazität: 18000 NANOMETER3

Druck: 307 Millimeter (H2O)

- Belüftungs-Fan für das Aufwärmen des Filters

Kapazität: 2634 NANOMETER3

Druck: PA 247

Bereich: Medium 1 M2: Dampf-Temperatur der warmen Luft: 80℃

- Kanalnetz

- Beutelfilter für Zinkdampf über Kessel.

- Filter

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!